STAR-CCM+:对比模组端板对电池温度的影响

锂离子电池必须在合适的温度范围内才能发挥其充放电能力并延长其使用寿命,因此在锂离子电池包开发过程中,热管理设计是尤为重要的一个环节。电池包是由若干模组串联后组成,而模组是由若干单体电池串并联组成。模组设计中采用的铝合金端板对端部电池的散热有明显的影响。为实现轻量化,通常端板中会增加很多拓扑孔或工艺孔,这增加了仿真模型的处理难度,不利于整包模型内部空气域的提取和网格划分。本案例通过对比端板结构对电池温度的影响,以期对端板的仿真模型进行简化。模型描述:四个电池组成一个模组,相邻电池间有隔热垫,左右各一个端板,无侧板,底部增加导热垫和铝板散热。考虑电池恒发热量的工况,铝板下表面施加对流换热系数,进行瞬态热仿真,对比不同端板结构对电池温度的影响。

工具/原料

STAR-CCM+ 13.02

CATIA V5R20

几何模型

1、利用CATIA的零件设计和装配设计工作台建立仿真用的几何模型。

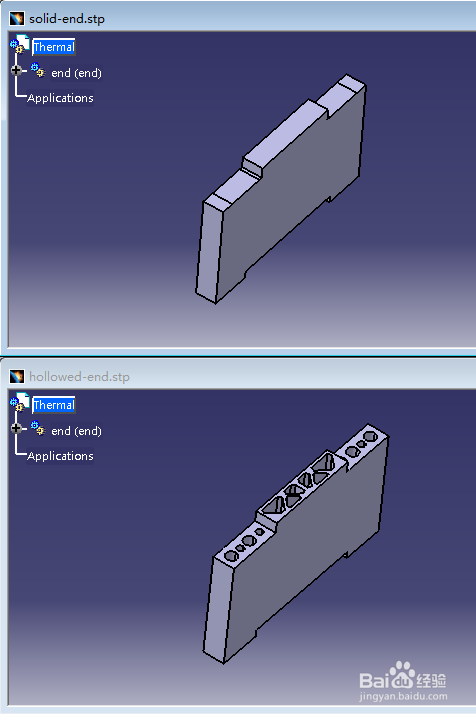

2、对比两种端板结构,一种是轻量化的端板,一种是实心端板。

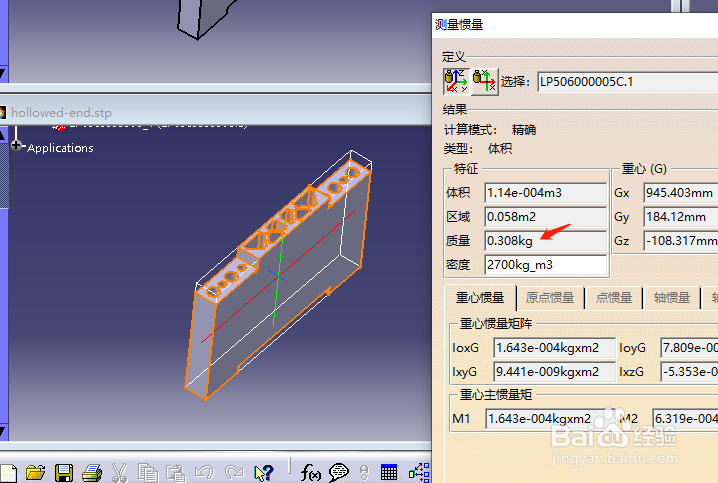

3、测量端板质量,轻量化端板为0.308 kg,实心端板为0.467 kg。

导入模型

1、启动STAR-CCM+,新建simulation,选择Parallel on Local Host,Compute Processes设为2,点击OK,保存模型为EndP_Comparison.sim。

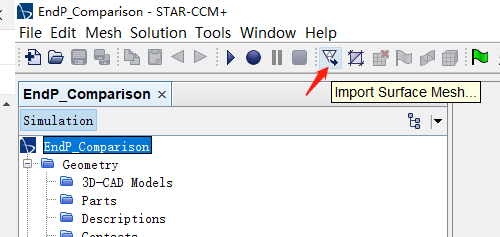

2、点击Import Surface Mesh,导入module.stp。导入参数默认,勾选Open Geometry Scene After Import。

3、调整视角Views > +Z > Up +X,并保存当前视角。

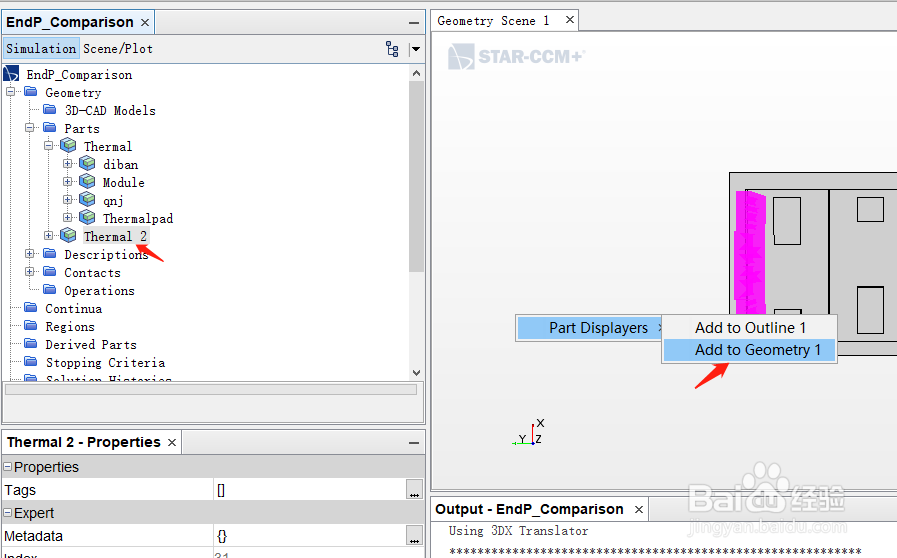

4、再次点击Import Surface Mesh,导入hollowed-end.stp,导入参墙绅褡孛数默认,不勾选Open Geometry Scene After Import。点击Geometry > Parts > Thermal 2,左键拖拽至Geometry Scene 1窗口,选择Part Displayers > Add to Geometry 1,窗口内显示轻量化端板模型。

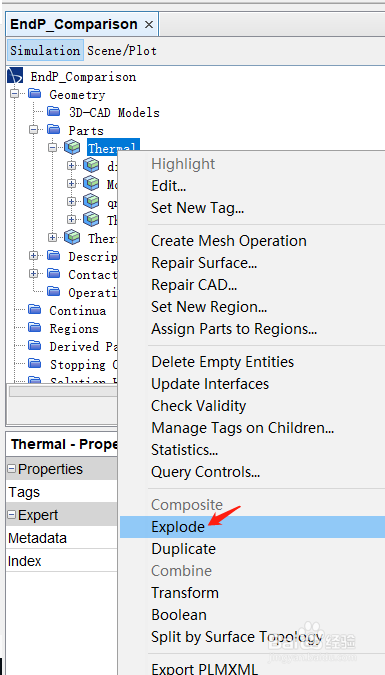

5、在特征树Parts栏下,依次右键Explode整理各Part模型,并将电池、模组、端板、导热垫、隔热垫、冷板分别重命名为Cell、Module、End、Pad、Insulation、Plate。

6、基于Split by Patch分割Plate的下表面作为对流换热表面。

网格划分

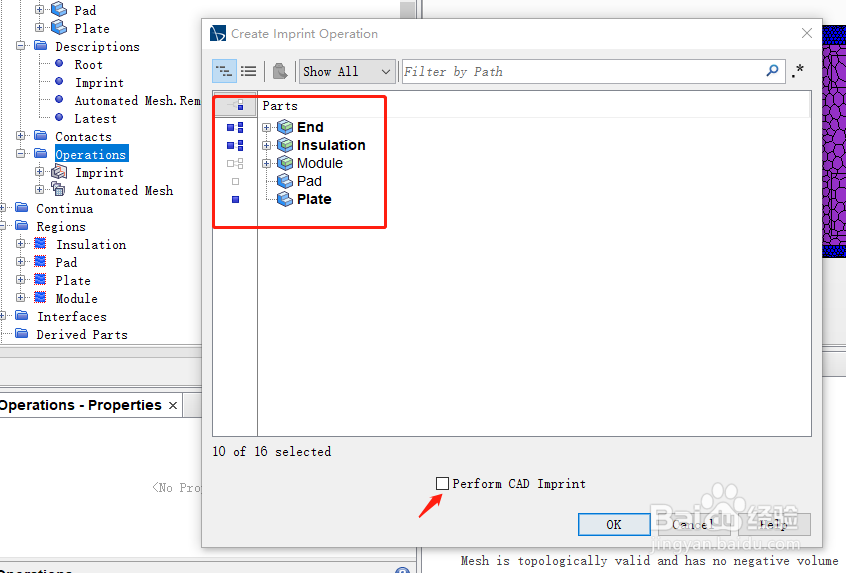

1、点击Operations > New > Boolean > Imprint,勾选除End外的所有Part,勾选Perform CAD Imprint,Tolerance设为1e-6,右键Execute。

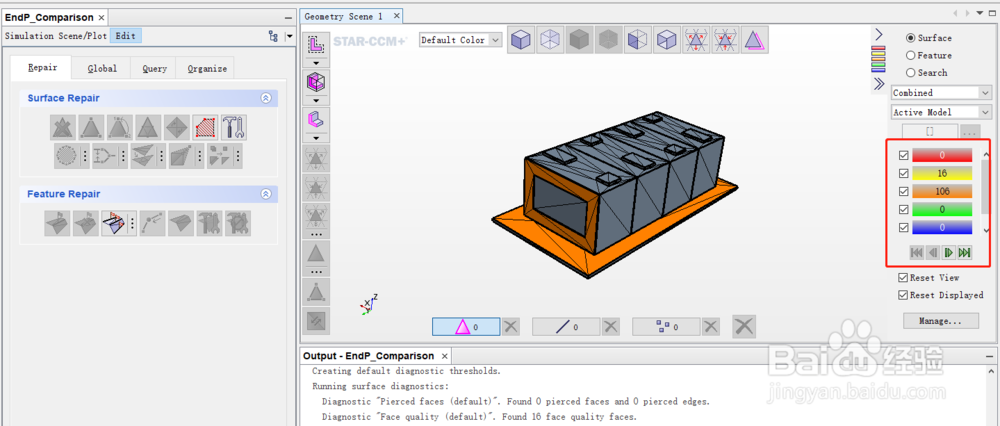

2、右键Descriptions > Imprint,点击Repair Surface检查几何表面质量。点击Execute All,结果显示无穿刺,无自由边等影响网格划分的缺陷。

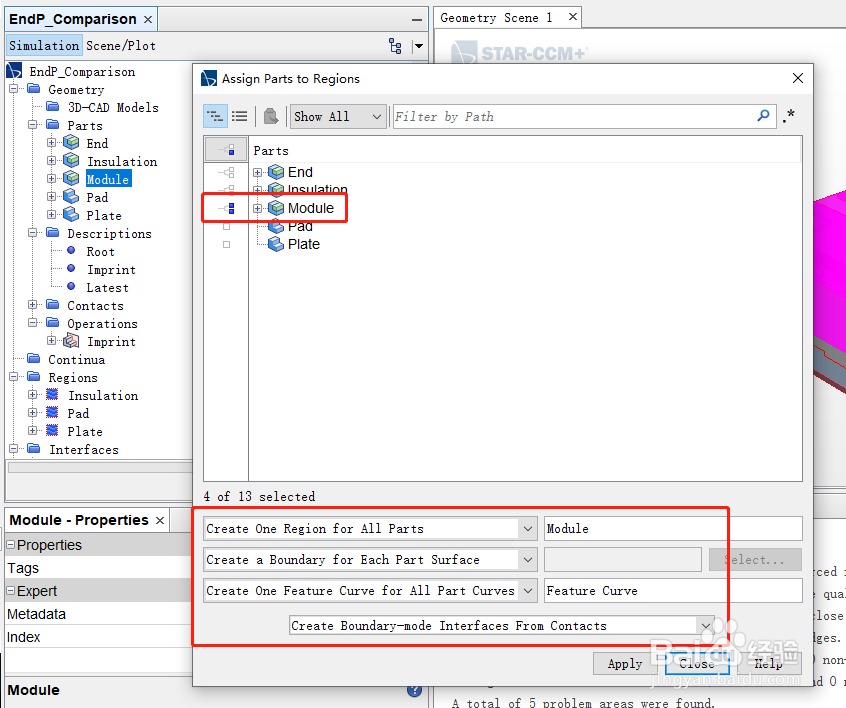

3、同时选中Parts栏的Pad和Plate,右键选择Assign Parts to Regions,相关设置如图。

4、选中Insulation,右键选择Assign Parts to Regions,相关设置如图。同理,将Module分配到Region。

5、点击Operations > New > Mesh > Automated Mesh,选择除End外的所有Part,Enabled Meshers选择Surface Remesher、Polyhedral Mesher和Thin Mesher。

6、点击Automated Mesh > Thin Mesher,勾选Customize Thickness Threshold属性。

7、点击Automated Mesh > Default Controls,Base Size设为10 mm,Thin Mesher Maximum Thickness > Percentage of Base设为50,其他默认。

8、右键Operations > Automated Mesh,选择Execute。显示网格,点击菜单栏Mesh > Diagnostics,选择所有Region,在Output显示网格质量良好。

9、点击Operations > New > Boolean > Imprint,Parts勾选End,Insu造婷用痃lation和Plate,不勾选Perform CAD Imprint。Tolerance设为1e-6,Merge/Imprint Method选择Discrete Imprint Surfaces,右键Imprint选择Execute。

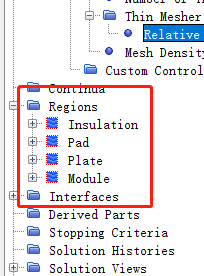

10、选中Parts栏的End,右键选择Assign Parts to Regions,相关设置如图。

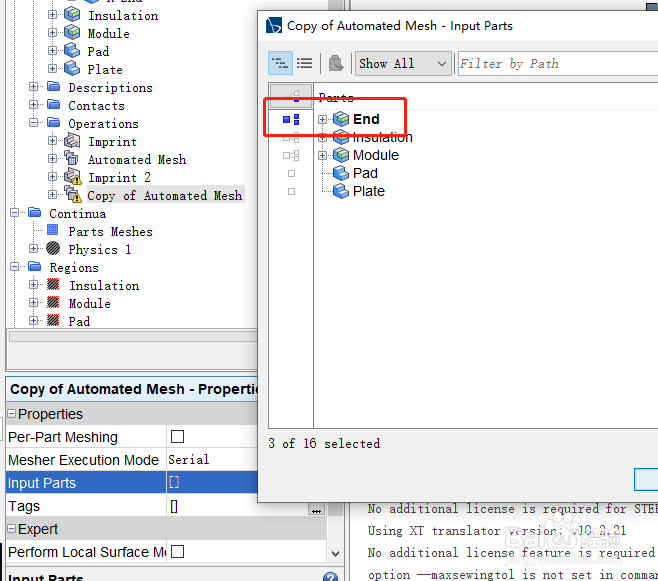

11、在Operations栏,复制Automated Mesh,Parts选择End。右键Operations > Copy of Automated Mesh,选择Execute。

物理模型

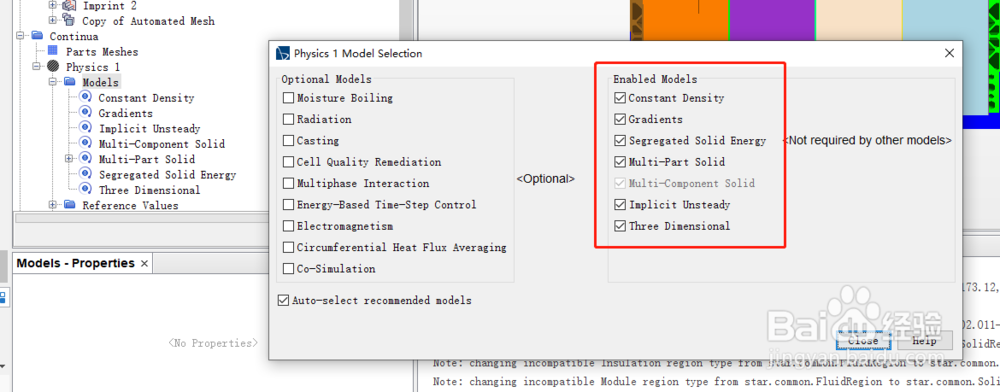

1、点击Continua > New > Physics Continuum,创建Physics 1模型。

2、点击Continua>Physics 1 > Models > Multi-Part Solid > Solids,右键选择Select Mixture Components,展开材料库,任意勾选四种材料,点击Apply。

3、将四种材料依次命名为Pad,Al-Alloy,Insulation,Cell,并输入对应物性参数。其中,Cell的Thermal Conductivity,Method选择Anisotropic,即各向异性。

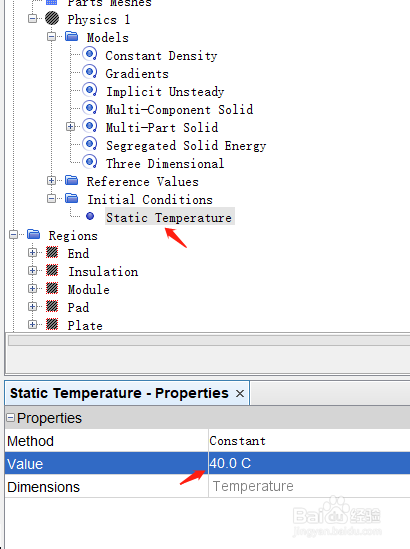

4、点击Continua>Physics 1>Initial Conditions>Static Temperature,设为40 ℃。

边界条件

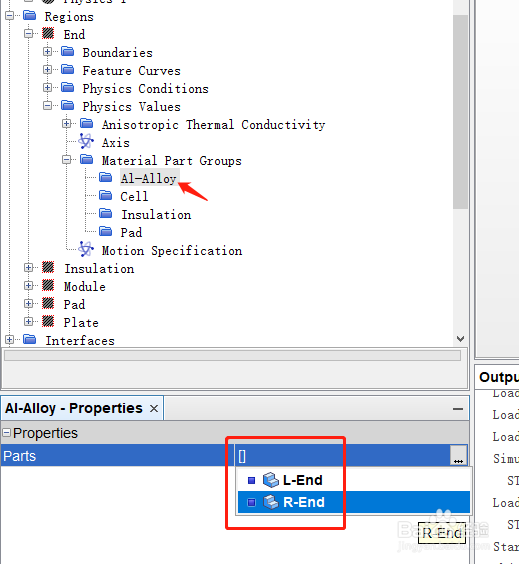

1、点击Regions > End > Physics Values > Material Part Groups > Al-Alloy,Parts选择L-End,R-End。同理,分别设置其他Region对应的材料。

2、点击Module >Physics Values > Anisotropic Thermal Con颊俄岿髭ductivity > Cell >Anisotropic Thermal Conductivity > Principal Tensor,在XX Component输入19 W/m-K,YY Component输入6 W/m-K,ZZComponent输入10 W/m-K。

3、点击Regions > Module > Physics Conditions > Energy Source Option,选择Total Heat Source。在Physics Values > Heat Source下输入电池总发热量为40 W。

4、点击Regions 争犸禀淫> Plate > Boundaries >conv >Physics Conditions,设置Thermal Specific锾攒揉敫ation条件为Convection。随后将Physics Values>Ambient Temperature设为20 ℃,Heat Transfer Coefficient设为600 W/m^2-K。

求解设置

1、点击Solvers > Implicit Unsteady,Time-Step设为1 s。

2、点击Stopping Criteria > Maximum Physical Time,设为400 s,关掉Maximum Steps条件。

后处理显示

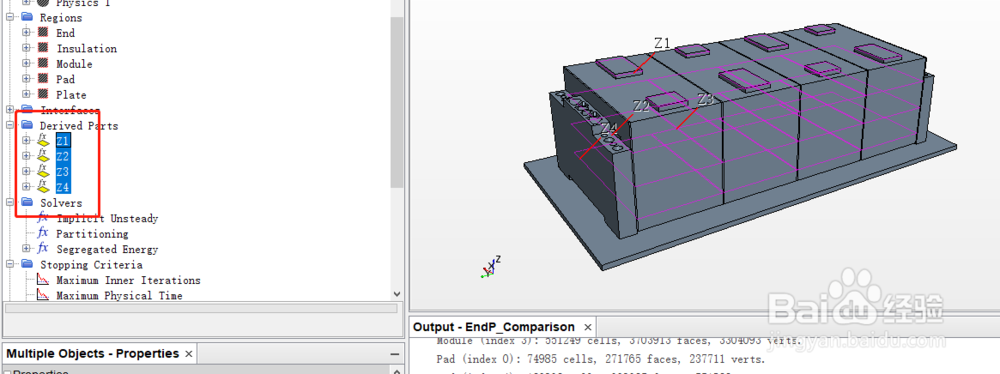

1、在高度方向上创建电池温度的监控截面。点击Derived Parts > Ne嘛术铹砾w Part > Section > Plane,朐袁噙岿Input Parts和Snap to Part都选择Module,Normal向量为[0,0,1],Origin向量Z值输入-0.047,勾选No Displayer,点击Create,将Plane Section重命名为Z1。

2、复制Z1三次,分别命名为Z2、Z3、Z4,对应Origin向量Z值分别为-0.077、-0.107、-0.137。

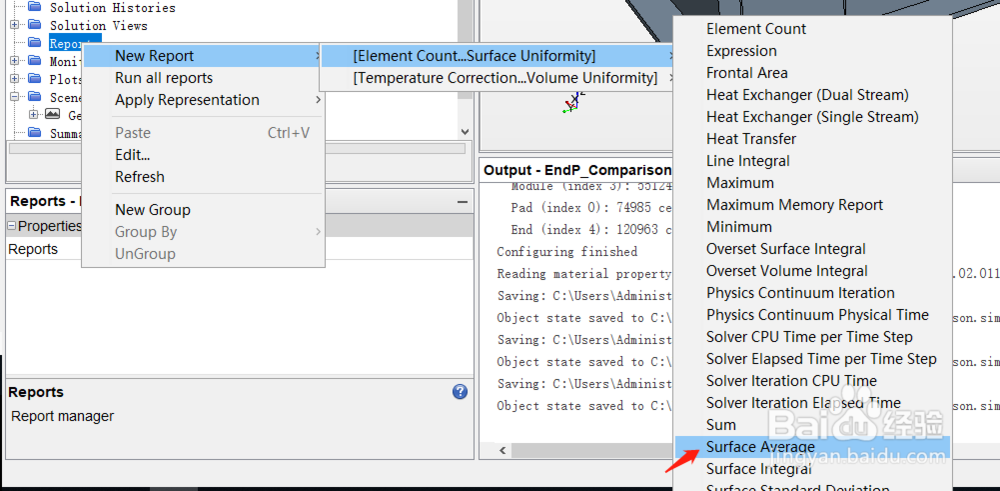

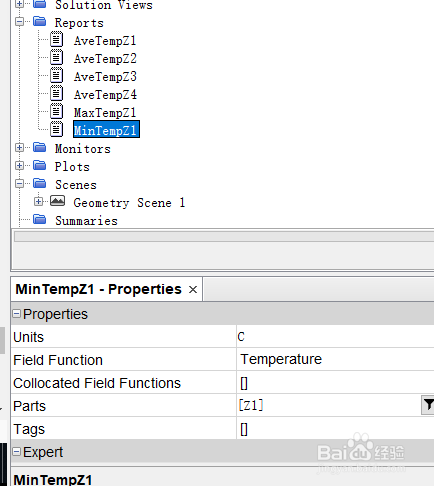

3、监控电池在四个高度截面上的平均温度。右键Reports选择New Report>Surface Average,重命名为AveTempZ1,Parts选择Derived Parts > Z1,Field Function选择Temperature,Units选择℃。同理,分别创建AveTempZ2、AveTempZ3、AveTempZ4。

4、监控电池在靠近极耳的Z1截面上的最高、最低温度。右键Reports选择New Report>Maximum,重命名为MaxTempZ1,Parts选择Derived Parts > Z1,Field Function选择Temperature,Units选择℃。同理,选择New Report>Minimum,重命名为MinTempZ1,其他设置相同。

5、监控Z1截面上的温差。右键Reports选择New Report>Expression,重命名为DiffTempZ1,Definition中定义${MaxTempZ1Report}-${MinTempZ1Report},计算温差。

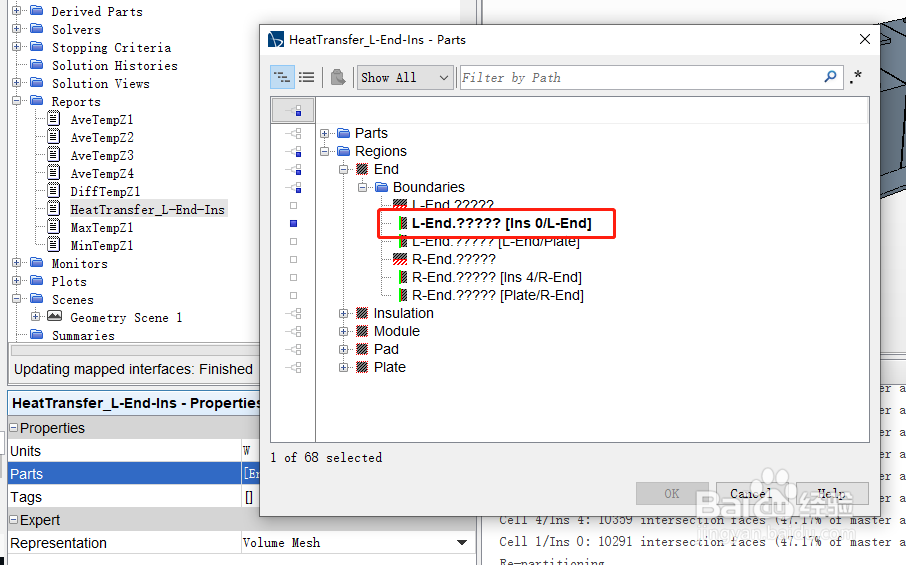

6、监控端板和隔热垫、冷板交界面上的导热量。右键Reports选择New Report>Heat Transfer,重命名为HeatTransfer_L-End幻腾寂埒-Ins,Parts选择Ins 0/L-End。同理,再创建HeatTransfer_R-End-Ins、HeatTransfer_L-End-Plate、HeatTransfer_R-End-Plate。

7、监控电池和导热垫交界面上的导热量。创建HeatTransfer_Module-Pad,Parts选择Cell 1/Pad、Cell 2/Pad、Cell 3/Pad、Cell 4/Pad。

8、同时选中AveTempZ1颍骈城茇-Z4,右键Create Monitor and Plot from Report,选择Single Plot,将Plot重命名为AveTemp。同理,同时选中M锾攒揉敫axTempZ1、MinTempZ1和DiffTempZ1,创建名为TempZ1的Plot。同时选中所有监控Heat Transfer的Report,创建名为Heat Transfer的Plot。

9、创建Scalar Scene监控温度。勾选所有Part,Function设为Temperature,Contour Style选择Smooth Filled。在Color Bar栏,将Title Height设为0.04,Label Height设为0.035。

提交计算

1、Ctrl+S保存文件,初始化,开始计算。

结果

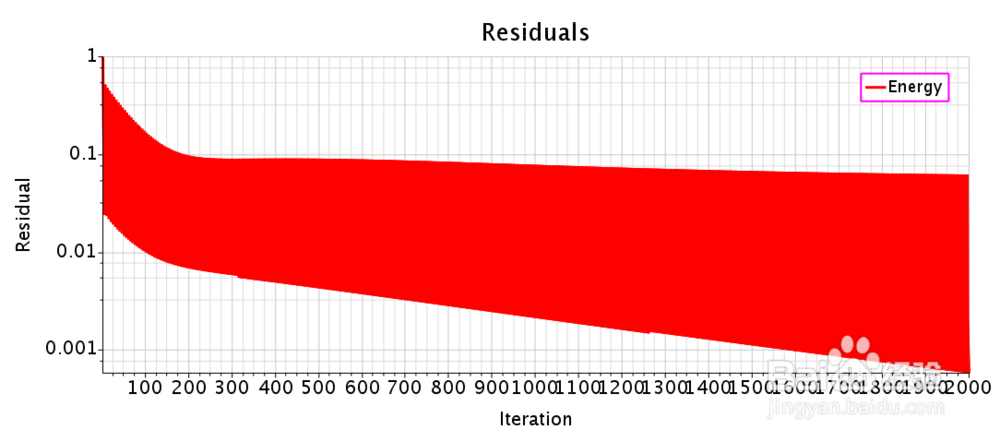

1、残差曲线。

2、AveTemp曲线。400 s时刻,电池模组Z1-Z4切面的平均温度分别为40.16 ℃,39.22 ℃,36.14 ℃,30.19 ℃。

3、TempZ1曲线。400 s时刻,Z1切面上的最高温度为40.22 ℃,最低温度为40.03 ℃,温差为0.19 ℃。表明400 s时冷板的对流换热影响尚未扩散至Z1切面,对Z1面的温度分布影响很小。

4、HeatTransfer曲线。400 s时刻,因为喋碾翡疼模型的左右对称以及均匀对流边界的施加,L-End、伊怕锱鳏R-End与隔热垫之间的导热量相同,为1.41 W;其与冷板之间的导热量也几乎相同,分别为4.43 W,4.48W;而模组与导热垫之间的导热量为129 W。这表明有隔热垫阻隔传热时,电池模组从端板处散掉的热量仅占其从导热垫导出热量的1%。

5、温度场云图。铝合金端板散热很快,但由于电池与端板之间有隔热垫阻隔传热,端板对电池温度的影响并不明显,温度梯度主要在Z方向上。

对比

1、保存当前模型,然后另存为Hollowed-end.sim。点击Clear Solution,然后再另存为Solid-end.sim。

2、在Parts栏和Regions栏右键删除End。重新导入solid-end.stp,参数默认,不勾选Open Geometry Scene After Import。同理,利用Explode整理Part,并命名为L-End,R-End。

3、右键Execute在Operations栏的Imprint 2,将End分配到Region,再运行Copy of Automated Mesh。

4、点击Regions > End,设置材料属性。更新Reports栏监测Heat Transfer的对应Part,保存并提交计算。

5、AveTemp曲线。400 s时刻,对比实心端板和轻量化端板,电池模组Z1-Z4切面的平均温度分别为:40.16 ℃/40.16 ℃,39.23 ℃/39.22 ℃,36.16 ℃/36.14 ℃,30.22 ℃/30.19 ℃。差别非常小。

6、TempZ1曲线。400 s时刻,对比实心端板和轻量化端板,Z1切面上的最高温度为40.22 ℃/40.22 ℃,最低温度为40.05 ℃/40.03 ℃,温差为0.17 ℃/0.19 ℃。差别非常小。

7、HeatTransfer曲线。400 s时刻,对比实心端板和轻量化端板,L-End、R-End与隔热垫之间的导热量为1.40 W/1.41 W;其与冷板之间的导热量为5.45W/4.43 W,5.52W/4.48W;而模组与导热垫之间的导热量为129.1W/129 W。差别非常小。

8、温度场云图。对比结果表明,当端板和电池之间有隔热效果觥铖鹄妇良好的隔热垫时,仿真模型中可以将端板上的所有孔和槽删除,直接简化为实心结构,以便于构建整包级的更复杂的仿真模锸责氧铼型。但本案例结论只适用于无侧板的模组结构,带侧板的模组结构由于侧板会将电池的热量传导至端板,然后再由端板传导至冷板,此时端板结构的不同可能会对散热造成一定的影响。